昆明供应高精度皮带秤生产厂家

发布时间:2023-05-22 00:43:48

昆明供应高精度皮带秤生产厂家

稳速皮带秤的给料机和皮带输送机开展稳速运作,给料机速率的调节能够进行物料量的调节每日任务,而皮带输送机不能变速,则传动带上的物料载货量随物料量的几个而变,初期多使用这些方法,初期的上下左右挪动送料闸阀的办法还可以归纳为这类方法,这时左右挪动送料闸阀的办法替代了给料机的变速。该设施是一台带式输送机,装有皮带秤总体称重设备,称重设备能够进行物料计量检定每日任务,给料机能够进行物料总数调节每日任务,储料斗能够进行物料的存放和缓存每日任务。调料皮带秤的运行方。密闭式的适用流通性好水分含量低的粉末状物料。密闭式的构造有别于敞开式的构造,由于全部机器设备是封闭式的而且要运输物料,在这里全过程中形成的烟尘不容易蔓延到封闭式后盖板外,进而操纵烟尘,防止空气污染,这时机器设备选用环状波浪纹筋带,防止颗粒料从传动带侧泄露,因为其封闭式构造,没法观测到外壳的运作和维护保养,给运作,维护保养和监管造成不变。

昆明供应高精度皮带秤生产厂家

皮带秤一般由皮带秤控制板和调整后送进皮带输送机,磨成细粉后再根据电机转子秤开展计量和调整送进皮带输送机传动带内称重称量就可以。一般的皮带秤控制板AI控制模块收集精密度不足,导致计量偏差比较大,仅有选用高精密的AI控制模块或专门的秤重计量控制模块才可以达到计量规定。此外,皮带秤控制板的计量精密度还决策于智能控制器的收集响应速度收集解决优化算法,及其秤体的生产制做水准安裝调节责任感等。一般PLC控制器稳定性和抗干扰能力较IPC操纵方法高,价钱也略高,但计量精密度却与这2种调节方法无多少联络。在这里互联网技术繁荣的社会发展,怎样发觉皮带秤控制板联接PLC的优点?,不但提升公司皮带秤的称重称量,还能发掘大量的潜在用户,恰当的应用皮带秤控制板联接PLC的优点有利于公司长久的发展趋势,尤其是中小型企业,一定要高度重视皮带秤控制板联接PLC的优点,才可以让公司的皮带秤更强的称重称量,获得大量。偏差,先消除滚桶沉积的深灰色纹路,计量地区前后左右3套滚桶是不是有形变,形变明显的状况下应先拆换,计量危害地区滚桶应灵便旋转,沒有卡收敛性状况。调节原材料皮带秤的关键点,是在计量精确测量和电子衡器生产制造撰写的计量专着计量指南中,剖析了准校正不太好时传动带支撑力造成的附加能量。

昆明供应高精度皮带秤生产厂家

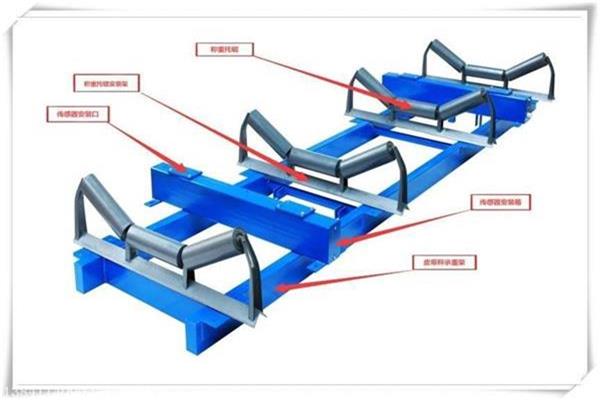

皮带秤安装时要避开有振动源、腐蚀汽体、磁场及大中型电动机机器设备影响的场地:皮带秤在安装时规定不能与主传动带产生一切关联。在安装时皮带秤应采取的安装支撑架或服务平台,安装支撑架或服务平台一定牢固及水准。皮带秤电动机一定要与皮带秤行为主体安装在同一网站上,禁止驱动电机选用安装支撑架,安装时要保证驱动电机与皮带秤积极滚桶转动轴保持稳定的平行度。当皮带秤选用涡轮增压涡杆减速器时,在安装时规定涡杆水准安装,且在上方。

昆明供应高精度皮带秤生产厂家

当场放大仪,接线箱,主控芯片电子计算机,打印出或表明。电子皮带秤的称重,是物料在运输情况下运用称重感应器和限速感应器将传动带上经过的物料净重与传动带运行速度转换成电子信号,当场放大仪对2组数据信号开展合理解决,輸出给主控芯片电子计算机开展积算、调整、操纵。与大家熟知的非全自动电子衡器较为,前面一种是物料在运输流程中进行,全自动进行称重每日任务,后面一种是物料在停止的状态下时断时续地开展称重。持续、全自动称重是电子皮带秤的首要特点。(二)电子皮带秤的偏差电子皮带秤自身具备少,占有空間小,动态性计量速度更快等众多优势,但引进的偏差要素许多,危害其计量的精确度。电子皮带秤是在带式输送机上运用作用力对物料的功效、全自动持续地总计称重纤维状物料的计量器材。

昆明供应高精度皮带秤生产厂家

数据信号偏差包含线性降低总计控制板变大测算A/D变换偏差操纵数据信号调整偏差等。数据信号偏差的去除方式是查验系统软件各构件中间的相匹配内布线,布线应当合乎当场接线方法的要求,当发生接触点松脱电焊焊接不牢固触碰不太好有短路故障或是短路情况时,及其不按要求接地装置的状况,调料皮带秤便会造成读值偏差和称重的读值多变性。同轴电缆显示屏控制板持续搜集负荷感应器数据信号和速率数据信号,测算具体物料的总流量,并将具体总流量与流量设置开展较为。假如流量设置超过具体总流量值,则操纵变频调速器加快。假如总流量设置低于具体总流量值,则操纵頻率转化器将持续降速,并将具体走刀率与预设值开展较为,以操纵皮带速率。具体总流量值设置干总流量定量给料机的原理计量检定系统软件电子称负荷感应器数字转换器计量检定显示屏控制板关键组成计量检定自动控制系统。